Dienstleistungen zur Bestimmung der mechanischen Eigenschaften von Polymerwerkstoffen

Rheologie

Die Rheologie ist die Wissenschaft, die sich mit dem Verformungs- und Fließverhalten von Materie beschäftigt. Die Rheologie umfasst daher Teilgebiete der Elastizitätstheorie, der Plastizitätstheorie und der Strömungslehre (nichtnewtonsche Flüssigkeiten).

Rheometer MCR 301 (1)

Hersteller: Paar Physika

Messmethoden:

- Rotationsversuche mit Schwergeschwindigkeits- (CSR) und Schubspannungsvorgabe

- Kriechversuche

- Oszillationsversuche mit Deformations- und Schubspannungsvorgabe

- Multiwave-Versuche

- Überlagerte Oszillations- und Rotationsversuche

- Sprungversuche (Spannungsrelaxation, Anlaufverhalten, Strukturauf- und abbbau

Messsysteme:

Kegel-Platte / Platte-Platte

Drehmomentbereich: 0,1 μNm bis 200 mNm

max. Drehmomentanstieg: 1500 N/s

Drehzahlbereich: 10-7 min-1 bis 3000 min-1

Temperiersystem: Peltier-Temperierung (Platte/Haube; -40°C bis +200°C)

Auflösung Drehmoment: 0,001 μNm

Genauigkeit Drehmoment: 0,2 μNm / 0,5%

Drehzahlbereich CSR: 10-6 min-1 bis 3000 min-1

Messergebnisse:

Scherrate, Schubspannung, Drehzahl, Drehmoment, kinematische Viskosität, Viskosität, Temperatur, Frequenz, Kreisfrequenz, Fließgrenze, Deformation, Komplianz, komplexe Viskosität, Real- und Imaginärteil der Viskosität, komplexer Schubmodul, Speicher-/ Verlustmodul, Verlustfaktor, Relaxationszeit, Relaxationszeitspektrum, Retardationszeitspektrum, spezielle Aussagen zum Fließverhalten wie z.B. Thixotropie, Rheopexie, Dilatanz, Strukturviskosität (alles auch unter Einfluss eines Magnetfeldes bzw. eines elektrischen Feldes messbar)

Equipment: Dehnrheologie, Magnetrheologie, Elektrorheologie, Mikroskopie (Beschreibungen wie folgt)

Dehnrheologie

Das von Dr. Martin Sentmanat entwickelte Dehnrheologiesystem SER in Verbindung mit der Universal-Dehnhalterung (UXF) macht die Rheometer der MCR-Serie zu einer Plattform, die bei Dehnrheologie-Untersuchungen eingesetzt werden kann. Durch die Kombination eines SER oder UXF mit den Konvektionsheizungen (CTD 180, CTD 450 und CTD 600) sowie einem Rheometer der MCR- Serie sind Dehnungsmessungen an gefüllten und ungefüllten Polymeren, Festkörpern und Schmelzen in einem großen Temperatur- und Deformationsbereich möglich. Weitere Anwendungsbereiche sind die Messung der Adhäsion und Abziehfestigkeit.

Das von Dr. Martin Sentmanat entwickelte Dehnrheologiesystem SER in Verbindung mit der Universal-Dehnhalterung (UXF) macht die Rheometer der MCR-Serie zu einer Plattform, die bei Dehnrheologie-Untersuchungen eingesetzt werden kann. Durch die Kombination eines SER oder UXF mit den Konvektionsheizungen (CTD 180, CTD 450 und CTD 600) sowie einem Rheometer der MCR- Serie sind Dehnungsmessungen an gefüllten und ungefüllten Polymeren, Festkörpern und Schmelzen in einem großen Temperatur- und Deformationsbereich möglich. Weitere Anwendungsbereiche sind die Messung der Adhäsion und Abziehfestigkeit.

Technische Merkmale

Dehnrheologische Messungen mit einem Standardrotationsrheometer

gleichförmige Dehnung der Probe über den gesamten Bereich für zuverlässige Ergebnisse

Regelung von Dehnrate und Deformation durch den EC-Motor

Dehn-Kriechversuche

kleine Probenmengen

System kann zur Messung niederviskoser Proben in Flüssigkeit getaucht werden

abnehmbare Trommeln für Reinigung oder Wechsel

Trommeln mit rauer oder geriffelter Oberfläche verfügbar

ermöglicht zahlreiche Testmethoden über die Dehnrheologie hinaus

Mixer für Kleinstmengen (XIM) als Zubehör erhältlich

Software

Anzeige aller dehnrheologischen Größen

Aufnahme von Bildern und Videos mit der Digital-Eye-Kamera in der CTD 450

CSR- und CSS-Messungen einschließlich Dehn-Kriechversuchen

vordefinierte Arbeitsmappen

vordefiniertes Profil für den Messkopf erleichtert das Aufbringen der Probe

SER-Spezifikationen

maximale empfohlene Hencky-Deformationsrate 20 s-1

maximale Hencky-Deformation pro Trommelumdrehung 4

Betriebstemperatur 0 – 250 °C

Aufwickel-Rollendurchmesser 10,31 mm

Länge des Streckungsbereiches 12,72 mm

Magnetrheologie

Mit der magnetorheologischen Messzelle (engl.: Magneto-Rheological Device MRD) kann der Einfluss eines Magnetfeldes auf magnetorheologische Flüssigkeiten (engl.: Magneto-Rehological Fluids MRF) untersucht werden. Die angelegte Magnetflussdichte B von bis zu 1 Tesla wird von der Software gesteuert und kann an die Anforderungen angepasst werden. Außerdem dienen ein Hall- und ein Temperatursensor zur Online-Messung der tatsächlichen Magnetflussdichte und Temperatur. Bei Messungen mit hohen Scherraten kann das TwinGap-System (exklusive Lizenz von BASF) eingesetzt werden.

Mit der magnetorheologischen Messzelle (engl.: Magneto-Rheological Device MRD) kann der Einfluss eines Magnetfeldes auf magnetorheologische Flüssigkeiten (engl.: Magneto-Rehological Fluids MRF) untersucht werden. Die angelegte Magnetflussdichte B von bis zu 1 Tesla wird von der Software gesteuert und kann an die Anforderungen angepasst werden. Außerdem dienen ein Hall- und ein Temperatursensor zur Online-Messung der tatsächlichen Magnetflussdichte und Temperatur. Bei Messungen mit hohen Scherraten kann das TwinGap-System (exklusive Lizenz von BASF) eingesetzt werden.

Technische Merkmale:

Rheologische Messungen bei einem angelegten Magnetfeld

Maximale Magnetflussdichte B = 1 T

Flüssigkeitstemperierung: Temperaturbereich: 20 °C bis 70 °C

Kombinierte Flüssigkeits- und Peltier-Temperaturregelung: -10 °C bis 170 °C

Online-Messung der Magnetflussdichte

Online-Messung der tatsächlichen Temperatur

Messsystem: Platte-Platte, 20 mm

TwinGap: Doppelspaltsystem (16 mm) für Messungen mit hohen Scherraten in Magnetfeldern bis 1,4 T (entwickelt von BASF und an Anton Paar exklusiv lizenziert)

Software:

Softwaregesteuertes Magnetfeld

Anzeige der Rheometer-, Teslameter- und Temperatursensordaten

vordefinierte MRD-Arbeitsmappe

automatische Entmagnetisierung

Elektrorheologie

Die elektrorheologische Zelle (ERD) ermöglicht in Verbindung mit einem Rheometer der MCR-Serie die Untersuchung des Einflusses eines elektrischen Feldes auf elektrorheologische Flüssigkeiten (ERF). Das angelegte elektrische Feld von bis zu 12,5 kV wird von der Software gesteuert und kann an die Anforderungen angepasst werden. Zur Temperierung der Platte-Platte- und Zylindermesssysteme dienen Peltier-Elemente.

Die elektrorheologische Zelle (ERD) ermöglicht in Verbindung mit einem Rheometer der MCR-Serie die Untersuchung des Einflusses eines elektrischen Feldes auf elektrorheologische Flüssigkeiten (ERF). Das angelegte elektrische Feld von bis zu 12,5 kV wird von der Software gesteuert und kann an die Anforderungen angepasst werden. Zur Temperierung der Platte-Platte- und Zylindermesssysteme dienen Peltier-Elemente.

Technische Merkmale:

Rheologische Messungen bei einem angelegten elektrischen Feld

Messsysteme: Platte-Platte, Zylindermesssysteme mit verschiedenen Durchmessern

Maximale Spannung: Gleichspannung, 12,5 kV

Peltier-Temperierung: -40 bis 200 °C bei Platte-Platte, -30 bis 200 °C bei Zylindermesssystemen

Zertifiziertes Sicherheitskonzept

Mikroskopie

Das Rheo-Mikroskop gibt während einer rheologischen Messung einen visuellen Einblick in die innere Struktur der Probe. Die Kombination aus Lichtmikroskopie und Rheologie macht den Einfluss von Scher- und Deformationskräften auf die Struktur der Probe sichtbar. Man kann unter anderem die Struktur von Emulsionen an verschiedenen Punkten im Scherfeld im Mikroskop beobachten und aufnehmen, während die Probe geschert wird. Das Hochtemperaturmikroskop ermöglicht die mikroskopische Untersuchung von Polymerschmelzen und -mischungen bei Temperaturen bis 300 °C. Der Messaufbau besteht aus einer CCD-Kamera, einer Mikroskopröhre, einer Lichtquelle und einem Objektiv mit großem Arbeitsabstand.

Technische Merkmale:

Lichtmikroskopie bei rheologischen Messungen

Universal-Temperierung für optische Systeme auf der Basis einer Peltier-

Temperierung (bis 200 °C) oder elektrischen Temperierung (bis 300 °C)

modulares Design des Mikroskops mit optischen Standardkomponenten

auswechselbare Kamera, Mikroskoplinse und Lichtquelle

Linsenvergrößerungen: 5x, 10x, 20x, 50x (FMF: x)

Messsysteme aus Glas zur Vermeidung von Reflexion

Mikroskop auch separat verwendbar

Software:

Steuerung von Rheometer und CCD-Kamera über die Software

automatisierte Bild-bzw. Videoaufzeichnung während der Messung

direkte Zuordnung von Bildern und Videos zu rheologischen Daten

Rheometer MCR 301 (2)

Hersteller: Paar Physika

Messmethoden:

Rotationsversuche mit Schergeschwindigkeits- (CSR) und Schubspannungsvorgabe

Kriechversuche

Oszillationsversuche mit Deformations- und Schubspannungsvorgabe

Multiwave-Versuche

Überlagerte Oszillations- und Rotationsversuche

Sprungversuche (Spannungsrelaxation, Anlaufverhalten, Strukturauf- und abbau

Messsysteme:

Kegel-Platte / Platte-Platte

Drehmomentbereich: 0,1 μNm bis 200 mNm

max. Drehmomentanstieg: 1500 N/s

Drehzahlbereich: 10-7 min-1 bis 3000 min-1

Temperiersystem: Konvektionsofen (-150°C bis +600°C)

Auflösung Drehmoment: 0,001 μNm

Genauigkeit Drehmoment: 0,2 μNm / 0,5%

Drehzahlbereich CSR: 10-6 min-1 bis 3000 min-1

Messergebnisse:

Scherrate, Schubspannung, Drehzahl, Drehmoment, kinematische Viskosität, Viskosität, Temperatur, Frequenz, Kreisfrequenz, Fließgrenze, Deformation, Komplianz, komplexe Viskosität, Real- und Imaginärteil der Viskosität, komplexer Schubmodul, Speicher-/ Verlustmodul, Verlustfaktor, Relaxationszeit, Relaxationszeitspektrum, Retardationszeitspektrum, spezielle Aussagen zum Fließverhalten wie z.B. Thixotropie, Rheopexie, Dilatanz, Strukturviskosität

Rheometer MARS II

Rheometer MARS II

Gerät: 006-0572

Hersteller: Thermo Electron

Messmethoden:

Rotationsversuche mit Schergeschwindigkeits- (CR-Mode), Schubspannungs- (CS-Mode) und Deformationsvorgabe (CD-Mode)

Oszillationsversuche mit Deformations- (CD-Mode) und Schubspannungsvorgabe (CS-Mode)

Kriechversuche

Überlagerte Oszillations- und Rotationsversuche

Sprungversuche (Spannungsrelaxation, Anlaufverhalten, Strukturauf- und abbbau)

Messsysteme:

Kegel-Platte / Platte-Platte

Drehmomentbereich: 0,05 μNm bis 200 mNm

Rheometer UDS200

Rheometer UDS200

Hersteller: Paar Physika

Messmethoden:

Schergeschwindigkeitsversuche

Kriechversuche

Oszillationsversuche

Schersprungversuche

Schubspannungsversuche

Normalkraftversuche

Überlagerte Scherung (Oszillation mit überlagerter Rotationsbewegung)

Multiwave (Überlagerung von Sinusschwingungen unterschiedlicher Frequenzen)

Hinweis: Alle Versuchstypen können innerhalb eines Versuches kombiniert werden.

Messsyssteme:

Kegel-Platte / Platte-Platte

Drehmomentbereich: 0,5 μNm bis 150 mNm

Frequenzbereich: 10-4 Hz bis 100 Hz

Schubspannungsbereich: 10-3 Pa bis 105 Pa

Temperiersystem: Peltierheizung (-40°C bis +150°C)

Auflösung Drehmoment: 0,01 μNm

Drehzahlbereich: 10-5 min-1 bis 1000 min-1

Schergeschwindigkeitsbereich: 10-6 s-1 bis 105 s-1

Messergebnisse:

Dynamische Viskosität, kinematische Viskosität, komplexe Viskosität, Temperatur, komplexer Schermodul, Drehmoment, Speichermodul, Verlustmodul, komplexe Komplianz, Schubspannung, Deformation, Verlustfaktor, Normalkraft, Drehzahl, Schergeschwindigkeit, Frequenz, Kreisfrequenz, Zeit, Verlustwinkel, Auslenkung

Rheometer ARES

Hersteller: Rheometric Scientific

Hersteller: Rheometric Scientific

Messablauf: Genaue mechanische Messung durch Vorgabe einer kontrollierten Variablen mittels Direktantriebsmotor sowie Messung der Reaktion mittels Normalkraft-Nullabgleichssensor (FRT)

Messsysteme: Kegel-Platte / Platte-Platte

Drehmomentbereich: 2 μNm bis 200 mNm

Frequenzbereich: 10-6 bis 100 rad/sec.

Temperaturbereich: -150°C bis 600°C

max. Frequenz: 100 rad/sec.

Normalkraft: 0,02 N bis 20 N

Spezial-Messsysteme: Extensional Viscosity Fixture (EVF), Platte/Platte zur Dielektrizitätsmessung

Probengröße: 15 mm (Länge) x bis 14 mm (Breite) x bis 0,9 mm (Dicke), Durchmesser 8 mm / 25 mm

Hochdruck-Kapillarrheometer

Gerät: Rheograph 25

Hersteller: Göttfert

Funktionsweise:

Die Flüssigkeit wird aus einem Vorratskanal mittels Kolben mit konstanter Geschwindigkeit durch eine Düse definierter Geometrie (Länge L und Durchmesser D bzw. Breite B und Höhe H bei Rechteckquerschnitt) extrudiert. Der Extrusionsdruck P wird gemessen und ist proportional zur Viskosität η. Die Scherrate lässt sich aus Volumenstrom und Düsendurchmesser ermitteln. Über die Verwendung verschiedener Düsengeometrien lässt sich ein weiter Scherraten- und Viskositätsbereich abdecken.

Optionen:

PVT

Thermische Leitfähigkeitsmessung

Viskositätsbestimmung

Kraftbereich: 25kn

Prüfstempelduchmesser: 15mm

Temperaturbereich: bis 400°C

Prüfkanal-Geometrien: L/D = 20/1, 10/1, 0/1, 25/2-PVT

Signalauflösung Druck: +/- 0,005%

Ziel:

Bei Herstellung, Verarbeitung oder Anwendung werden Flüssigkeiten oft hohen Schergeschwindigkeiten (> 103 s-1) ausgesetzt. Für eine erfolgreiche Auslegung von Kunststoffverarbeitungsprozessen ist die Kenntnis der Scherviskosität der entsprechenden Polymerschmelze bei den verarbeitungsrelevanten, meist hohen Schergeschwindigkeiten unerlässlich. Aber auch bei Verarbeitungsvorgängen wie dem Spachteln, Streichen oder bei vielen industriellen Beschichtungsverfahren spielen hohe Scherraten eine wichtige Rolle. Das (Hochdruck-) Kapillarrheometer ist das Messinstrument um die Fließfunktion eines Stoffes bis zu extrem hohen Scherraten (bis zu 106 s-1) und Temperaturen (bis 400°C) zu bestimmen.

Dynamisch-mechanische Analyse

Die dynamisch-mechanische Analyse (DMA) ist eine thermische Methode, um physikalische Eigenschaften von Kunststoffen zu bestimmen.

Die dynamisch-mechanische Analyse unterwirft die zu untersuchende Probe in Abhängigkeit von der Temperatur einer sich zeitlich ändernden sinusförmigen mechanischen Beanspruchung. Dadurch verformt sich die Probe mit gleicher Periode.

Gemessen werden die Kraftamplitude, die Verformungsamplitude sowie die Phasenverschiebung Δ Φ zwischen dem Kraft- und dem Verformungssignal.

Als Ergebnis liefert die dynamisch-mechanische Analyse den komplexen Modul der Probe. Voraussetzung dafür ist, dass die Probe in keinem Fall außerhalb des linearelastischen Bereiches (Hookescher Bereich) belastet wird.

Es werden drei grundsätzlich verschiedene Verhaltensweisen der Probe unterschieden:

1.) Rein elastische Proben reagieren verzögerungsfrei auf die angelegte Kraft, der Phasenwinkel Φ ist gleich 0. Sie schwingen verlustfrei.

2.) Rein viskose Proben erreichen ihr Deformationsmaximum im Nulldurchgang der Kraft. Für sie beträgt deshalb der Phasenwinkel Φ = π/2 (90°). Sie wandeln die Anregungsenergie vollständig in Wärme um.

3.) Viskoelastische Materialien zeichnen sich dadurch aus, dass die Verformung der Probe mit einer gewissen Verzögerung der einwirkenden Kraft folgt. Für den Phasenwinkel Δ Φ gilt deshalb 0 < Φ < π/2. Je größer der Phasenwinkel, desto ausgeprägter ist die Dämpfung der Schwingung.

- von viskoelastischen Materialeigenschaften (beispielsweise Modul n und den Verlustfaktor tan δ)

- von Temperaturen, welche das viskoelastische Verhalten charakterisieren

- der Glasübergangstemperatur (DMA: empfindlichste Methode)

- des Aushärteverhaltens von Harzen

- des frequenzabhängigen mechanischen Verhaltens von Materialien.

Dynamisch-mechanisches Analysegerät DMA RSA3

Hersteller: Rheometric Scientific

Funktionsweise: Die Messvorrichtung besteht aus einem linearen Motor zur mechanischen Anregung und einem separaten Kraftmesswertaufnehmer.

Folgende Messmethoden sind möglich:

- Oszillationsversuche (frequenz-, zeit-, temperatur- und deformationsabhängig)

- Spannungsrelaxationsversuch

- „Multiwave"- und „Arbitrary Wave"-Versuch

Temperaturbereich: -150°C bis 600°C

Aufheizrate: bis 60°C / min.

max. Amplitude: + /- 1,5 mm

Deformationsauflösung: + / - 0,05 μm

Auflösung Phasenwinkel: + /- 0,1° (0,00174 rad)

Frequenzbereich: 0,0001 bis 500 rad/sec.

Höchstkraft: 35 N (3.500 g)

Kraftauflösung: 0,0002 g

vorhandene Klemmen:

3-Punkt-Biegeklemme*, Probengröße 52 mm (Länge) x bis 12,7 mm (Breite) x bis 7 mm (Dicke)

Filmspannklemme*, Probengröße 35 mm (Länge) x bis 12,7 mm (Breite) x bis 1,5 mm (Dicke)

Doppel- Cantilever-Klemme, 45 mm (Länge) x bis 6 mm (Breite) x bis 5 mm (Dicke)

* Spannklemmen erfordern, dass zu jeder Zeit eine Vorlast auf die Probe ausgeübt wird

Dynamisch-mechanisches Analysegerät DMA Q800

Hersteller: TA Instruments

Funktionsweise: Die Probe wird in der Klemme montiert, deren einer Teil unbeweglich ist, während der andere beweglich und an den Antriebsmotor angeschlossen ist. Der Motor beeinflusst so direkt die Verformung der Probe.

Der Antriebsmotor wird dazu benutzt, Kraft oder Spannung auf den beweglichen Antriebsblock auszuüben. Der Motor selbst ist kontaktlos, da die feste Motorbaugruppe nicht in physischen Kontakt mit dem beweglichen Antriebsblock kommt. Der optische Encoder misst die daraus ergebende Verschiebung des beweglichen Antriebsblocks. Der bewegliche Antriebsblock wird durch ein Luftlager schwebend gehalten, um eine weiche, geräuschlose und kontinuierliche Kraftanwendung zu erreichen.

Temperaturbereich: -145°C bis 600°C

Aufheizrate: 0,1 bis 20°C / min.

Kühlrate: 0,1 bis 10°C / min.

Isotherme Stabilität: + / - 0,1°C >50°C; + / - 0,1°C <50°C

Elastischer Dehnungsbereich: 1 kPa bis 3 TPa

Frequenzbereich: 0,01 bis 200 Hz

Höchstkraft: 18 N

Thermomechanische Analyse

Thermo-mechanisches Analysegerät TMA202

Hersteller: Netzsch

Anwendungen:

Polymerentwicklung und –verarbeitung

Die TMA 202 zeigt die Maßhaltigkeit von Formteilen und deren Änderung bei Nachkristallisation und Spannungsrelaxation. Bei Fasern und Folien werden Orientierungseffekte, Reckbedingungen und das Schrumpfen unter Belastung gemessen

Farben- und Lackentwicklung/ -applikation

Penetrationsversuche mit der TMA dienen zur Charakterisierung des Lackaufbaus, des Festigkeitszuwachses durch Aushärtung und Nachhärtung und zur Messung des Glasübergangs und Vernetzungsgrades

Materialforschung und -entwicklung

Einstellung und Optimierung des erforderlichen Ausdehnungsverhaltens und Erweiterung der Einsatzgrenzen; Umwandlungsverhalten anorganischer Gläser und amorpher Metalle; Ausdehnungsverhalten von Fetten und Wachsen bei Fest-Flüssig-Übergang; Quellungseffekte und Einfluss von Feuchte und Lösungsmitteln, Trockenschwindung

Verbundwerkstoffentwicklung

Optimierung der Faserverstärkung und Faser / Matrix-Wechselwirkung (Ausdehnungsverhalten und Haftungsversagen)

Empfindlichkeit: 1 digit / 12,5 nm

Probenhalterung: Kieselglas

Betriebsarten: Ausdehnung/Penetration/Zug

Bestimmung von Zug-, Druck- und Biegeeigenschaften

Zugversuch

Der Zugversuch ist ein genormtes Standardverfahren der Werkstoffprüfung zur Bestimmung der Streckgrenze, der Zugfestigkeit, der Bruchdehnung und weiterer Werkstoffkennwerte.

Er zählt zu den quasistatischen, zerstörenden Prüfverfahren. Im Zugversuch werden standardisierte Proben mit definierter Querschnittsfläche bis zum Bruch gedehnt, wobei die Dehnung bzw. der Weg gleichmäßig, stoßfrei und mit einer geringen Geschwindigkeit gesteigert wird. Während des Versuchs werden die Kraft F an der Probe und die Längenänderung Δ L in der Messstrecke der Probe kontinuierlich gemessen.

Das Ergebnis des Zugversuchs ist das Nennspannungs-/Totaldehnungs-Diagramm. Daraus können die technischen Werkstoffkenngrößen abgelesen werden.

Druckversuch

Der Druckversuch dient der Beurteilung des Werkstoffverhaltens bei einachsiger Druckbeanspruchung, wobei als Prüfkörper rechtwinklige Prismen, Zylinder oder Rohre verwendet werden können.

Die messtechnischen Voraussetzungen für die exakte Durchführung eines Druckversuches sind:

- Druckplatten und Prüfmaschine müssen im Prüfkörper einen einachsigen Last- und Spannungszustand erzeugen

- Der Mittelpunkt des Prüfkörpers muss zentrisch in der Druckfläche und der Lastlinie der Materialprüfmaschine liegen

Biegeversuch

Der quasistatische Biegeversuch wird insbesondere zur Prüfung spröder Werkstoffe eingesetzt, die im Zugversuch auf Grund ihres Versagensverhaltens messtechnische Probleme bereiten. Bei homogenen und isotropen Kunststoffen wird dieser Versuch entsprechend der Normenvorschrift DIN EN ISO 178 zur Prüfung folgender Werkstoffe angewandt:

- Thermoplastische Spritzguss- und Extrusionsformmassen, einschließlich gefüllter und verstärkter Formmassen sowie steifer thermoplastischer Tafeln

- Duroplastische Formstoffe, einschließlich gefüllter und verstärkter Verbundwerkstoffe

- Duroplastische Tafeln, einschließlich Schichtstoffe

- Faserverstärkte duroplastische und thermoplastische Verbundwerkstoffe, die unidirektionale und nicht unidirektionale Verstärkungen enthalten

- Thermotrope flüssigkristalline Polymere

Dieses Prüfverfahren ist jedoch nicht für harte Schaumstoffe oder Schichtverbunde, die Schaumstoff enthalten, geeignet. Für die Bestimmung der Biegeeigenschaften von faserverstärkten Kunststoffen, wie z.B. Laminate aus GFK oder CFK wird die DIN EN ISO 14125 angewendet.

In der prüftechnischen Praxis stehen als Versuchsanordnung die Dreipunkt- und Vierpunktprüfanordnung zur Verfügung. In der DIN EN ISO 178 ist nur die Dreipunktprüfanordnung für die Bestimmung des E-Moduls und der Biegeeigenschaften erlaubt.

Materialprüfanlage Zwick Z005

Hersteller: Zwick

Max. Prüfkraft: 5 kN

Arbeitsraum: Höhe 350 / 1058 / 1458 mm; Breite 440 mm

Max. Traversenhub: 919 / 1319 mm

Traversenwegauflösung: 0,125 μm

Max. Prüfgeschwindigkeit: 3000 mm/min

Max. Leistungsaufnahme: 0,8 kVA

Kraftaufnehmer: 5 kN / 100 N

Verformungs-Messsystem: Makro-Aufnehmer

Probenhalter/Probenaufnahmen:

- Pneumatische Probenhalter 200N / 2,5 kN

- Zangen-Probenhalter 10 kN

- Schraub-Probenhalter 100 N (für Folien); Probengröße: 5 x 60 bis 70 mm

- Einrichtung für 3-Punkt-Biegeprüfung 10 kN

Auflagerabstand: 10 bis 100 mm; Stempelradius: 5 mm; Auflageradius: 2 / 5 mm; max. Breite 28 mm

- Druckplatten Ø 90 mm

Schlagzähigkeitsanalyse

Gerät: Zwick 5102

Gerät: Zwick 5102

Prüfungsarten: Charpy / Izod

Schlagarbeit: 0,5 / 1 / 2 / 4 Joule

Fallwinkel: 160°

Pendellänge: 225 mm

Auftreffgeschwindigkeit: 2,93 m/s

Widerlagerabstand: verstellbar zwischen 40 und 100 mm

Analoganzeige mit 4 Skaleneinteilungen:

0 ... 0,5 Joule; 0 ... 1 Joule; 0 ... 2 Joule; 0 ... 4 Joule

Hinweis: Vor dem Auslösen eines Versuches ist der Schleppzeiger durch Drehen des Rändelknopfes im Zentrum der Messeinrichtung in die Höhe der für die Prüfung erforderlichen Schlagarbeit zu bringen. Dadurch wird der Zeigerweg kurz und die Reibung gering, so dass ein genaueres Prüfergebnis erzielt wird.

Schmelze-Volumenfließrate, -Massefließrate

Die Schmelze-Massefließrate (MFR) und die Schmelze-Volumenfließrate (MVR) werden durch Extrudieren eines geschmolzenen Materials aus dem Zylinder eines Plastometers durch ein Extrusionswerkzeug mit festgelegter Länge und festgelegtem Durchmesser unter gegebenen Bedingungen von Temperatur und aufgebrachter Last bestimmt.

Zur Messung der MFR (Verfahren A) werden zeitlich festgelegte Extrudatabschnitte gewogen und für die Berechnung der Extrusionsgeschwindigkeit, in g/10 min, angewendet.

Zur Messung der MVR (Verfahren B) wird die Weglänge, die der Kolben in einer festgelegten Zeit zurücklegt, oder die Zeit, die der Kolben zum Zurücklegen einer festgelegten Weglänge benötigt, aufgezeichnet und für die Berechnung der Extrusionsgeschwindigkeit, in cm3/10 min, angewendet.

Die MVR kann in die MFR umgewandelt werden, oder umgekehrt, wenn die Dichte der Schmelze des Materials bei der Prüftemperatur bekannt ist.

Schmelzindex-Prüfgerät

Hersteller: Coesfeld

Temperaturbereich: 60 bis 400°C

Messzelle: Durchmesser 9,55 mm; Länge 162 mm

Stempel: Durchmesser 9,48 mm

Düsenmaterial: Wolfram-Carbid

Gewichte: 0,325 / 1,2 / 2,16 / 3,8 / 5 / 21,6 kg

Dispersionsanalyse

Dispersionen können sich auch aufgrund anderer Einflüsse ändern. Daher klassifiziert man Dispersionen auch nach der Thermischen Stabilität, Chemischen Stabilität, Enzymatische Stabilität, Photo-, UV-, oder Strahlungsstabilität, Wirkstoffstabilität, Mikrobielle Stabilität.

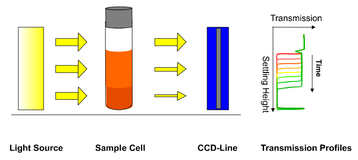

Der Dispersionsanalysator ist ein Messgerät zur Bestimmung der Stabilität, der Geschwindigkeitsverteilung, der Konsolidierung, der Kompressibilität, der Partikelgröße und sowie der Partikeldichte von stabilen und hochviskosen Dispersionen. Die Konzentration der Dispersion kann zu jeder Zeit bei einer gewählten Position oder an jeder Position zu einer gewählten Zeit gemessen werden.

Dispersionsanalysegerät

Gerät: LuMiSizer 611

Hersteller: LUM GmbH

Funktionsweise: Der Dispersionsanalysator LUMiSizer ist ein Messgerät zur Bestimmung der Stabilität, der Geschwindigkeitsverteilung, der Konsolidierung, der Kompressibilität, der Partikelgröße und sowie der Partikeldichte von stabilen und hochviskosen Dispersionen. Die Konzentration der Dispersion kann zu jeder Zeit bei einer gewählten Position oder an jeder Position zu einer gewählten Zeit gemessen werden.

Beschleunigung der Phasenseparation: 6 bis 2300 – fach (bezügl. Erdschwerefeld)

Partikelgrößenverteilungsbereich: 20 nm bis 100 μm

Konsolidierungsanalyse: Konzentrierte Dispersionen und Sedimente

Messzeit: 1 sec. bis 99 Std.

Proben: Bis zu 12 Verschiedene (gleichzeitig)

Probenvolumen: 0,05 ml bis 2 ml

Konzentration: 0,00015 Vol% bis 90 Vol%

Partikeldichte: bis zu 22 g / m³

Viskosität: 0,8 bis 108 mPas

Partikelgröße: 10 nm bis 1000 μm

Volumenanalyse

Das Mikropyknometer ist ein Messgerät zur Bestimmung des Volumens von Festkörpern oder pulverförmigen Proben, in dem der Gasdruck vor (P1) und nach dem dem Einströmen des Gases (P2) in die Messzelle gemessen wird.

Über die Formel VP = VC – VR [(P1/P2) – 1] kann dann das Volumen und somit die Dichte der Probe (mit der Masse m) bestimmt werden.

Micro-Pycnometer mit Zubehör

Gerät: Micro-Pycnometer MPY-2

Hersteller: Quantachrome

Funktionsweise: Das Mikropyknomter ist ein Messgerät zur Bestimmung des Volumens von Festkörpern oder pulverförmigen Proben (VP), in dem der Gasdruck vor (P1) und nach dem dem Einströmen des Gases (P2) in die Messzelle gemessen wird. Über die Formel VP = VC – VR [(P1/P2) – 1] (Hinweis: VC und VR sind bekannt!) kann dann das Volumen und somit die Dichte der Probe (mit der Masse m)

bestimmt werden. Als Medium empfiehlt sich der Einsatz von Helium, das aufgrund seines kleinen atomaren Aufbaus die Penetration in Spalten bzw. Poren bis zu einer Größe von 10-10 m (100 pm bzw. 1 Angström) sicherstellt.

Messprinzip:

Messprinzip:

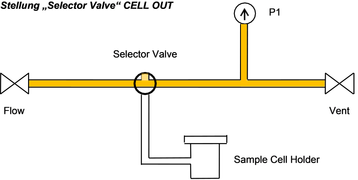

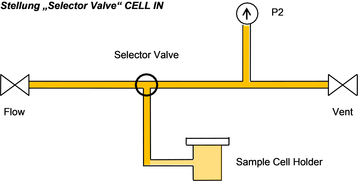

Der gelbe Bereich im schematischen Fluidplan stellt das bekannte Referenzvolumen VR dar. Nachdem das System mit Helium gespült, das Auswahlventil („Selector Valve“; #3) auf Stellung „CELL IN“ gedreht (Messzelle ist mit dem Referenzvolumenbehälter verbunden), das Entlüftungsventil („VENT“; #1) geöffnet und das Einlassventil („FLOW“; #4) geschlossen wurde, stellt sich im System der momentane Umgebungsdruck (Atmosphärendruck) ein. Der Zustand in der Messzelle zusammen mit der zu messenden Probe kann wie folgt definiert werden:

Pa = Umgebungsdruck

Pa = Umgebungsdruck

Vc = Messzellenvolumen

Vp = Volumen der Probe

na = Molanteile Gas in der Messzelle

R = Gaskonstante

Ta = Umgebungstemperatur

Befindet sich der Mehrwegehahn („Selector Valve"; #3) auf Stellung „CELL OUT" (Messzelle ist nicht mit dem Referenzvolumenbehälter verbunden) und das Entlüftungsventil („VENT"; #1) ist geschlossen, kann durch Öffnen des Einlassventils („FLOW"; #4) der Referenzvolumenbehälter mit Druck beaufschlagt werden. Wird der Druck auf ungefähr 17 PSI (1,1951 kg/cm² bzw. 1,172 bar) über dem Atmosphärendruck beaufschlagt, kann der Zustand des Referenzvolumens VR wie folgt beschrieben werden:

P1 * VR = n1 * R * Ta

n1 = Gesamtmolzahl im Referenzvolumen

Wenn der Mehrwegehahn („Selector Valve"; #3) auf Stellung „CELL IN" gedreht wird, strömt Gas in die Messzelle und der Druck fällt (P2; Druck im Referenzvolumenbehälter und in der Messzelle). Wird der Umgebungsdruck Pa auf Null gesetzt, sind P1 und P2 relativ zu Pa und man kann das Volumen der Probe mit folgender Formel berechnen:

Partikelanalyse

Partikelcharakterisierung

Gerät: Morphologie G3SE

Hersteller: Malvern

Funktionsweise: Das Morphologi G3-System misst Größe und Form von Partikeln mithilfe statischer Bildanalyse.

Vergrößerungsfaktoren: 2,5 X, 5 X, 10 X, 20 X, 50 X

Mindestabstand zum Objektiv: 8,8 mm (2,5 X), 18 mm (5 X), 15 mm (10 X), 13 mm (20 X), 9,8 mm (50 X)

Partikelgröße: 0,5 bis 1000 μm

gemessene Partikeleigenschaften: Größe, Form, Transparenz, Anzahl, Ort

Dispergiermechanismus: Partikelvereinzelung aufgrund von Partikelscherung und Partikelstößen untereinander

Dispergierdruck: 0,5 bis 5 bar

Genauigkeit: 0,1 bar

Injektionszeit: 5 bis 1000 ms

Anzahl der zu analysierenden Partikel: typ. 5.000 bis 500.000 (verfügbarer Speicherplatz beachten)

Partikelmenge: typ. 5 mg bis 200 mg

Kameraauflösung: 2.592 x 1.944 Pixel (5 Mega Pixel)

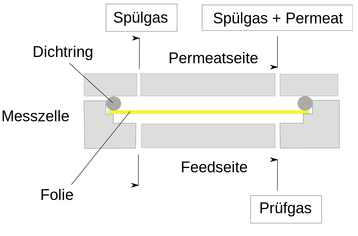

Permeationsanalyse

Permeationsmessgerät

Gerät: GDP-C Nr. 221

Gerät: GDP-C Nr. 221

Hersteller: Brugger Feinmechanik

Messgase: alle nicht korrosiven oder brennbaren Gase

empfohlener Gasfluss: 60 bis 100 cm³ / min

Messbereich: 0,5 cm³ / (m² d bar) bis 30.000 cm³ / (m² d bar)

Auflösung: 0,1 cm³ / (m² d bar)

Druckaufnehmer: piezoresistives Element

Messkammmer: Messbereich 0 hPa bis 1000 hPa

Messprinzip:

Messprinzip:

Ansprechpartner:

- Klaus Hasis ( +49 761 203 67727) klaus.hasis(at)fmf.uni-freiburg.de

- Ahmad Shakeel (+49 761 203 4746) ahmad.shakeel(at)neptunlab.org