Digitale Fertigung durch Multimaterialdruck und 4D-Druck

Die Freiburger 3D-Druck Allianz (F3D) wird vom Freiburger Materialforschungszentrum (FMF) koordiniert und ist eine Plattform für die Additive Fertigung, den 3D-/4D-Druck und die Materialsystementwicklung. Die F3D-Allinaz bündelt die Freiburger Kernkompetenzen in den Bereichen Materialforschung, Mikrosystemtechnik, Biologie, Polymerwissenschaften, Medizin und Informatik in der Additiven Fertigung. Die F3D-Allianz schafft eine einzigartige Wissens- und Wertschöpfungskette von Material-, Verfahrens- und Software-Entwicklung, Mikrosystemtechnik, Simulation, Modellierung bis hin zu Anwendungen in den Bereichen von nachhaltigem Leichtbau, Architektur, Energietechnik, Optik, Mikrosystemtechnik, Sport und Medizin. Das F3D-Materialspektrum reicht von Metall und Glas bis hin zu Polymeren, Materialverbunden, biologischen und bio-inspirierten Systemen.

Die Freiburger 3D-Druck Allianz (F3D) wird vom Freiburger Materialforschungszentrum (FMF) koordiniert und ist eine Plattform für die Additive Fertigung, den 3D-/4D-Druck und die Materialsystementwicklung. Die F3D-Allinaz bündelt die Freiburger Kernkompetenzen in den Bereichen Materialforschung, Mikrosystemtechnik, Biologie, Polymerwissenschaften, Medizin und Informatik in der Additiven Fertigung. Die F3D-Allianz schafft eine einzigartige Wissens- und Wertschöpfungskette von Material-, Verfahrens- und Software-Entwicklung, Mikrosystemtechnik, Simulation, Modellierung bis hin zu Anwendungen in den Bereichen von nachhaltigem Leichtbau, Architektur, Energietechnik, Optik, Mikrosystemtechnik, Sport und Medizin. Das F3D-Materialspektrum reicht von Metall und Glas bis hin zu Polymeren, Materialverbunden, biologischen und bio-inspirierten Systemen.

Eingebunden im F3D-Verbund sind sechs Fakultäten der Universität Freiburg (Biologie; Chemie & Pharmazie; Mathematik & Physik; Medizin; Umwelt und natürliche Ressourcen; Technik), Zentren und Institute der Universität wie das Freiburger Materialforschungszentrum (FMF), das Zentrum für interaktive Werkstoffe und bioinspirierte Technologien (FIT), das Institut für Mikrosystemtechnik (IMTEK), das Institut für Nachhaltige Technische Systeme (INATECH), G.E.R.N. („Gewebeersatz, Regeneration & Neogenese“) der Medizin, der Freiburger Exzellenzcluster „Lebende, adaptive und energieautarke Materialsysteme“ (livMatS) und die Freiburger Institute der Fraunhofer Gesellschaft (Ernst-Mach Institut, EMI, Institut für Werkstoffmechanik, IWM, Institut für Solare Energiesysteme, ISE, Institut für Physikalische Messtechnik, IPM, Institut für Angewandte Festkörperphysik, IAF) und zahlreiche Unternehmen.

Die Freiburger 3D-Druck Allianz (F3D) schafft ein Kompetenznetzwerk in der Additiven Fertigung und einen leistungsstarken Verbund von universitärer Grundlagenforschung mit anwendungsorientierter Forschung um in Partnerschaften mit der Wirtschaft die Herausforderungen in diesem sich rasant entwickelnden Hochtechnologiefeld anzugehen. In der F3D-Allianz werden Extrusions-basierte Additive Fertigung, 3D-Dispensing von Ein- und Zweikomponentensystemen, „Drop-on-Demand“ Druck von Materialien und Bindemitteln, Stereolithographie, Lasersintern, 4D-Druck und Bioprinting eingesetzt und weiterentwickelt. Schwerpunkte bei der Additiven Fertigung sind die Entwicklung von nachhaltigen und multifunktionalen Materialsystemen für den Leichtbau, biofunktionale Systeme für Health Care und regenerative Medizin sowie der 3D-Druck von Materialsystemen für die Energietechnik. Besonderer Schwerpunkt ist der Multimaterialdruck um unkonventionelle Verbundmaterialien zu erzeugen wie z.B. neuartige adaptive und programmierbare Werkstoffe, künstliche Muskeln für die Robotik, Schwingungs- und Schall-Dämpfer, sortenreine, steuerbar multidirektionale Verbundwerkstoffe, die zu 100 % rezyklierbar sind, 3D-gedruckte Batterien, und auf die Bedürfnisse einzelner Patienten abgestimmte, biofunktionale Materialsysteme und künstliches Gewebe und biofunktionale Materialien für die Medizintechnik, Pharmazie und die regenerative Medizin.

Die F3D-Allianz dient als Plattform für den Erfahrungsaustausch, und Forschungs- und Entwicklungspartnerschaften in den Bereichen von Additiver Fertigung, 3D-/4D-Druck, Multimaterialdruck und multifunktionalen Materialsystemen. Die F3D-Allianz führt Kompetenzen aus verschiedenen Disziplinen und Institutionen zusammen:

- Breites Spektrum von Fertigungsverfahren (SLA, SLM, SLS, FDM, „Drop-on-Demand“-Technologie, 3D-Extrusion, Multimaterialdruck

- Breites Spektrum von Materialsystemen (Polymere, Glas, Keramik, Metall, Komposite, Biomaterialien, Hydrogele, Polyelektrolyte).

- Kompetenz beim Maßschneidern, Charakterisieren, Modellieren und industriellen Anwenden von Materialien und Materialsystemen.

- Modellierung, Simulation, Computerdesign und Informatik für die Additive Fertigung.

- Fächer-, institutions- und länderübergreifender Verbund der Universität Freiburg mit den Freiburger Fraunhofer Instituten, Forschungsinstituten der europäischen Metropolregion im Rheintal des F/CH/D-Dreiländerecks und mit der Wirtschaft.

- Breitgefächertes Anwendungsspektrum in Industrie, Biomedizin, Klinik.

Alle, die sich für die Ádditive Fertigung und 3D-/4D-Druck interessieren, sind herzlich eingeladen, der F3D-Allianz beizutreten.

F3D-Allianz Koordinatoren-Team

Prof. Dr. Rolf Mülhaupt (FMF, Sprecher)

Prof. Dr. Bastian Rapp (IMTEK)

Dr. Peter Koltay (IMTEK)

Dr. Klaus Hoschke (EMI)

Prof. Dr. Christoph Eberl (IWM)

Prof. Dr. Prof. Bernd Rolauffs (Medizin / G.E.R.N.)

Dr. Daniel Biro (ISE)

F3D-Allianz Forschung

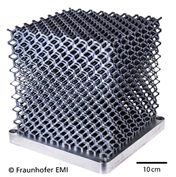

- Multidisziplinäres Design für Leichtbau und 3D-Druck von Metallen und Strukturwerkstoffen (Dr. Klaus Hoschke, Fraunhofer Ernst-Mach-Institut, EMI)

Das Ernst-Mach-Institut befasst sich mit der Physik, Ingenieurwissenschaft und Informatik schnell ablaufender Prozesse in Experiment und Simulation und erarbeitet Lösungen für industrielle Anwendungen mit dem Fokus auf Zuverlässigkeit, Sicherheit, Resilienz, Effizienz und Nachhaltigkeit. Mit einem systemischen Ansatz betrachten wir dabei die ganze Bandbreite von Materialien und Mikrostrukturen bis hin zu komplexen Systemen.

Das Arbeitsgebiet Additive Design and Manufacturing am Fraunhofer EMI beschäftigt sich mit dem Design, der Optimierung und Werkstoffmechanik additiv gefertigter Materialien und Bauteile. Moderne 3D-Druck-Verfahren erlauben es eine Vielzahl von unterschiedlichen Materialien wie Metalle, Kunststoffe oder auch Faserverstärkte Kunststoffe zu verarbeiten. Um das große Potenzial der Additiven Fertigung auszunutzen und in Anwendungen zu bringen, gilt es auf die jeweiligen Anforderungen zugeschnittene Design- und Materialkonzepte zu entwickeln und mit einer angepassten und ressourceneffizienten Prozessstrategie zu verbinden. Durch die Anwendung moderner Simulationsmethoden in der Modellbildung, werkstofftechnische- und mechanische Charakterisierung von Material und Struktur entwickeln wir bspw. komplexe bionische Leichtbaukonzepte und integrieren neue Funktionalitäten. Diese ermöglichen in Zusammenhang mit dem 3D-Druck zum Teil drastische Leistungssteigerungen und neuartige technische Produktlösungen.

Das 3D-Druck Laborzentrum für Metalle und Strukturwerkstoffe am Fraunhofer EMI in Freiburg beherbergt mit der EOS M400 schon seit 2015 eine der größten kommerziell verfügbaren Anlagen für das selektive Laserschmelzen von Metallbauteilen. Eine Anlage dieser Größenordnung ist im Forschungsbereich in Europa auch in 2018 noch ein Unikat. Die in-house Fertigung mit modernsten Anlagen für den 3D-Druck von Metallen und Faserverstärkten Kunststoffen ermöglicht es uns unsere Kunden bei dem Einstieg und der Anwendung der 3D-Druck Technologien in vielen Bereichen der Produktentwicklung zu unterstützen und neue Potenziale zu erschließen.

Foto: Additiv gefertigte Metallkomponenten sind in ihrer Größe oft noch beschränkt. Dass es auch anders geht, zeigt diese hochkomplexe und filigrane Aluminiumstruktur mit einer Kantenlänge von 40 Zentimetern, mit Konstruktionsalgorithmen erzeugt und gefertigt am Fraunhofer EMI (©EMI)

-

Personalisierter 3D- und 4D-Druck von programmier- und schaltbaren sowie selbstregulierend multifunktionalen Materialsystemen für Sport und Medizin

(Prof. Dr. R. Mülhaupt, FMF, Prof. Dr. Th. Speck, FMF, und Prof. Dr. Th. Steinberg, Medizin)

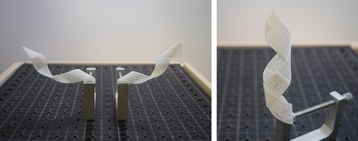

Im von der Baden-Württemberg-Stiftung geförderten 4DmultiMATS-Forschungsverbund arbeiten Gruppen der Bionik und Biomechanik (Prof. Dr. Th. Speck, FMF) mit Polymerchemie (Prof. Dr. R. Mülhaupt, FMF), Medizin (Prof. Dr. Th. Steinberg), Drucktechnik sowie Modellierung und Computerdesign (Prof. A. Menges, Institut für Computerbasiertes Entwerfen, U. Stuttgart) zusammen. Durch den 4D-Druck werden programmier- und schaltbare sowie energieautark selbstregulierend multifunktionalen Materialsystemen für Anwendungen in Sport und Medizin entwickelt. Die 4D-gedruckten Protektoren und Orthesen passen ihre Stütz- und Schutzfunktionen besser als bislang möglich an die aktuelle Situation von Freizeit- und Leistungssportlern sowie von Patienten an. Passgenau 3D-/4D-gedruckte passive Kühlsysteme steigern den Tragekomfort von Protektoren, Exoprothesen, Schutzwesten, Bandagen und Orthesen, unterstützen die Wundheilung z.B. von Brandwunden und vermeiden zudem Hautreizung durch Reibung. Durch schaltbare Formänderung, Kontraktion/Expansion und „Bonding/Debonding on Command“ kann das Anlegen und Ablösen von Wundabdeckungen erheblich erleichtert werden. Über die 3D-Strukturbildung, den Abbau der gedruckten Polymerträgern sowie die schaltbare Absorption/Desorption wird die Arzneistoffabgabe z.B. von Schmerzmitteln und Mikrobioziden selbstregulierend gesteuert. Minimalinvasiv eingebrachte 4D-gedruckte Wundabdeckungen nutzen selbstregulierende Formänderung, um sich zu entfalten, der Wunde anzupassen, große Knochendefekte abzudichten und die Geweberegenation zu fördern.

Foto: 4D-Druck von Multimaterialsystemen (© Prof. Menges, Universität Stuttgart)

- Additive Fertigung von optischen Gläsern und glasbasierten Materialien

(Prof. Dr. Bastian E. Rapp, Institut für Mikrosystemtechnik, IMTEK, Lehrstuhl Prozesstechnologie)

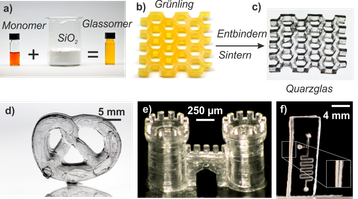

Glas ist eines der ältesten Materialien der Menschheit und wird seit Jahrtausenden für all jene Anwendungen eingesetzt, die hohe Anforderungen an die optische Qualität, sowie die chemische, physikalische und mechanische Festigkeit stellen. Auch im 21. Jahrhundert ist Glas einer der meistgenutzten Hochleistungswerkstoffe, beispielsweise in der optischen Nachrichtentechnik, der Photonik, sowie in der Medizintechnik. Von Dekorationsobjekten und Sichtgläsern über Behälter für Flüssigkeiten, Glas als Werkstoff ist allgegenwärtig. Für viele Anwendungen werden heute allerdings Kunststoffe bevorzugt. Dies liegt vor allem daran, dass Kunststoffe in der Verarbeitungstechnik sehr viel einfacher sind. Die Entwicklung skalierbarer industrieller Formprozesse wie Spritzguss haben Kunststoffe eine Vielzahl von Anwendungsfeldern erschlossen. Die Entwicklung der additiven Fertigungstechnologien hat hier ebenfalls einen wichtigen Beitrag geleistet. Kunststoffe sind auf diesen Plattformen die mit Abstand weitverbreitetsten Materialien. Im Gegensatz dazu hat sich die Prozesstechnologie von Gläsern in fast 6 Jahrhunderten nicht signifikant verändert. Glasblasen, Schleifen und chemisch/physikalisches Ätzen sind immer noch die bevorzugten Strukturierungsmethoden. Dies hat dazu geführt, dass Gläser sehr viel weniger häufig eingesetzt werden als Kunststoffe, obwohl sie in vielerlei Hinsicht bessere Eigenschaften haben.

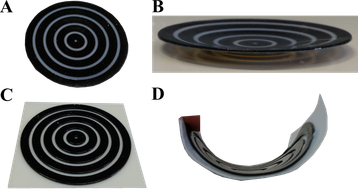

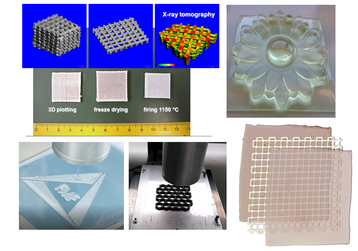

Am Lehrstuhl für Prozesstechnologie des IMTEK werden Verfahren entwickelt, die es erlauben Glas mittels Additiver Fertigung zu strukturieren (siehe Abbildung). Grundlage hierfür die patentierte Glassomer-Technologie. Glassomer ist ein flüssiger Nanokomposit, der aus Monomer und Glasnanopartikeln besteht und selbst bei hohen Feststoffanteilen flüssig ist. Dieses Material kann additiv strukturiert werden, weil es sich im Prozess wie ein Kunststoff verhält. Im Anschluss an die Strukturierung wird ein geformter Polymerkörper erhalten, der hohe Anteile von Glasnanopartikeln enthält. Durch thermische Nachbehandlung wird in einem nächsten Schritt der polymere Binder entfernt und die erhaltenen Glasnanopartikel mittels Sintern zu einem Glaskörper verdichtet.

Dieser Prozess erlaubt es erstmal, Glas für die gesamte Bandbreite der additiven Fertigungstechnologien einzusetzen, die bisher nur für Kunststoffe einsetzbar sind. Ausgehend von reinem Glas werden in aktuellen Forschungsarbeiten weitere glas-basierte Materialien sowie hydride Gläser für die additive Fertigung erschlossen.

Foto: Additive Fertigung von Glas: a) Glassomer ist ein flüssiger Nankomposit aus Monomer und Glasnanopartikeln. b) Nach additiver Strukturierung wird der Grünling erhalten. c) Dieser kann durch Entbinderung und Sintern zu optischem Quarzglas umgewandelt werden. d-f) Beispiele von Strukturen aus Glas, die mittels additiver Fertigung hergestellt wurden (© Prof. Rapp, IMTEK)

- 3D-Druck von Flüssigmetallen durch StarJet-Technologie

(Dr. Peter Koltay, Institut für Mikrotechnik, IMTEK)

Die Start Jet-Technologie ist eine berührungslose Drucktechnologie, die das Drucken von geschmolzenem Metall als frei fliegende Tröpfchen oder Jets für den 3D-Druck und Anwendungen in der additiven Fertigung ermöglicht. Bisher wurden Lote, niedrigschmelzende Legierungen und Aluminiumlegierungen erfolgreich gedruckt und in verschiedenen Anwendungen getestet. Theoretisch könnte die StarJet-Technologie aufgrund ihrer sternförmigen Düse und des patentierten pneumatischen Betätigungsprinzips, das bei sehr hohen Temperaturen betrieben werden kann, auch das Drucken von höher schmelzenden Metallen wie Silber, Gold und Kupfer ermöglichen. Eine solche einzigartige Technologie, die sich nicht auf Nanopartikeltinten oder Lasersintern von Metallpulvern stützt, sondern das Schüttgut direkt als geschmolzene Tröpfchen liefert, kann für eine Reihe von Anwendungen im 3D-Druck oder in der Additivherstellung von großem Nutzen sein.

Foto: © Dr. Koltay, IMTEK

- 3D-/4D-Druck in der Plantbiomechanics Group Freiburg

(Prof. Dr. Thomas Speck, Botanischer Garten, Biologie, Freiburger Materialforschungszentrum, FMF, und Freiburger Institut für interaktive Werkstoffe und bioinspiriert Technologie, FIT)

Bei der Replikation biologischer Vorbildstrukturen und dem Bau von bionischen Demonstratoren werden in der Plant Biomechanics Group neben den gängigen Methoden unterschiedliche 3D-/4D-Drucktechniken verwendet. Hierbei werden neben Fused Filament Fabrication (FFF) Druckern auch die Stereolithographie (SLA) (envisionTEC 'Perfactory® 3 MML') und Polyjet Drucker (Stratasys 'Objet260 Connex3®') des FIT genutzt. Der Polyjet Drucker erlaubt es unter anderem Materialien mit veränderlicher Elastizität zu drucken, wodurch ein breites Spektrum an Demonstratoren mit hart/weich bzw. steif/elastisch Übergängen erzeugt werden können.

Die 3D Druckverfahren werden u.a. im Rapid Prototyping für Gussformen mit komplexen Geometrien die mit anderen Verfahren nicht hergestellt werden könnten eingesetzt. Für die Veranschaulichung von komplexen internen Pflanzenstrukturen können durchsichtige Materialien genutzt werden.

Foto: 3D gedruckte Formen und Pflanzenstrukturdemonstratoren. A) Gussformen mit komplexen Geometrien. B) 3D-Druck eines MRT-Scans von D. cooperi mit Verlauf der Leitgewebe als Anschauungsdemonstrator, Außenform aus durchsichtigem Material, Innen in Schwarz Leitbündel. C) 3D-Druck eines 3D-Scans eines geschlossenen Kiefernzapfens. D) 3D-Druck eines 3D-Scans eines offenen Kiefernzapfens (© Prof. Speck, Biologie)

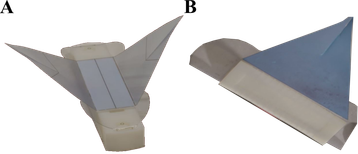

Zusätzlich dazu wurden Prinzip- und Funktions-Demonstratoren wie z.B. die Backbones der künstlichen Venusfliegenfalle für den Exzellenzcluster „Lebende, adaptive und energieautarke Materialsysteme“, livMatS) per 3D-Druck hergestellt.

Foto: Prinzip- und Funktions-Demonstratoren für die künstliche Venusfliegefalle.:A) Pneumatischer Aktor mit 3D gedruckten Backbone. B) Thermischer Aktor mit 3D gedrucktem Backbone für quell und thermische Aktuierung durch Hydrogele (© Prof. Speck, Biologie)

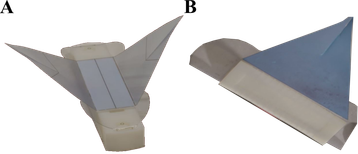

Neben dem klassischen 3D-Druck ermöglicht die Kombination der verschiedenen Materialien Demonstratoren mit adaptiven Eigenschaften herzustellen, welche auf Hitze und Feuchtigkeit reagieren können (4D-Druck).

Foto: 4D-Druck: Demonstratoren mit Materialkombinationen; weißes Material ist fest und quillt schneller als das schwarze flexible Material. A) Alternierende Ringe trocken. B) Alternierende Ringe feucht mit sichtbarer Veränderung. C) Platte mit Ringen auf einer Seite trocken. D) Platte ist schneller gequollen als Ringe, wodurch Biegung entsteht (© Prof. Speck, Biologie)

- Materialien und Materialsysteme für die Additive Fertigung

(Prof. Dr. Rolf Mülhaupt, Freiburger Materialforschungszentrum, FMF)

Im Freiburger Materialforschungszentrum, FMF, werden neue Materialien und Materialsysteme für die Additive Fertigung und den Multimaterialdruck maßgeschneidert und auch in Kilogramm-Mengen verfügbar gemacht. Forschungsschwerpunkte sind Stereolithographie, 3D-Extrusion und nachhaltige Materialsysteme. Im FMF Scale-up Labor werden nieder- und hochmolekularen Materialien, funktionalisierte Mikro- und Nanopartikel, Biomaterialien sowie Dispersionen, Blends und Formulierungen erzeugt und charakterisiert. Die FMF-Servicegruppe Rheologie und Polymerverarbeitung analysiert und optimiert das Verarbeitungsverhalten und die thermischen, mechanischen und elektrischen Materialeigenschaften. Die FMF Servicegruppe Oberflächen und Grenzflächen erfasst mittels moderner Mikroskopie (TEM, SEM, AFM) die (Nano)Strukturbildung und klärt Strukturbildungsmechanismen auf verschiedenen Längenskalen auf.

Bereits Ende der 90er Jahr entwickelte das FMF ein vielseitiges 3D-Mikroextrusionsverfahren das die Grundlage des 2002 von envisionTEC in den Markt eingeführten 3D-BioplotterTM ist. Mit dem 3D-Mikroextruder werden Pasten (Metall, Keramik, Graphen, Cellulose, Kunststoff), Polymerschmelzen, Dispersionen, Polymerlösungen, Zement sowie Hydrogel-Vorstufen, Biomaterialien, lebende Zellen, Reaktivharzsysteme wie z.B. Acrylate, Polyurethan, Silicone und Ionomere 3D gedruckt. Mit diesem Extrusion-basierte Verfahren der Additive Fertigung werden Wabenstrukturen aus Altpapier- und Zellstoff-Suspensionen gefertigt im FMF maßgeschneiderten Polyolefinmaterialien werden mittels Fused Filament Fabrication dichte und poröse Bauteile 3D für den Leichtbau gedruckt, die zu 100% rezyklierbar sind und mit Funktionen ausgestattet werden. Polyurethansysteme werden ohne den Einsatz feuchtigkeitsempfindlicher Isocyanate für den 3D-Druck maßgeschneidert. Im Bereich der Stereolithographie werden formulierte Harzsysteme und neuartige anorganisch/organische Hybridmaterialien entwickelt, die sich durch ihre attraktive Bilanz von erhöhter Wärmeformbeständigkeit, Steifigkeit, Festigkeit, Schlagzähigkeit, elektrische Leitfähigkeit, und Transparenz sowie Flammschutz und die Nutzung nachwachsender Rohstoffe auszeichnen. Durch den 4D-Druck von maßgeschneiderte Materialsystemen werden Aktuatoren und künstliche Muskeln gefertigt.

- Additive Fertigungsverfahren und Materialien für innovative Energiespeicherzellen

(Dr. D. Biro, Fraunhofer Institut für Solare Energiesysteme, ISE)

Der wachsende Einsatz von kleinen autonomen Systemen in den Bereichen der Medizintechnik und der Produktion im Bereich der Industrie 4.0 sowie des schnell wachsenden „Internet der Dinge" geht einher mit der Notwendigkeit auf kleinem Raum Energie zu speichern und wieder abgeben zu können. Bereits heute nehmen bei vielen Anwendungen die Batteriezellen über 20% des Volumens der Vorrichtung in Anspruch. Hieraus ergeben sich neue Herausforderungen bei der Integration der Batteriezellen und deren Fertigung, da Einkapselungen und Verbindungstechnologien viel Platz benötigen und die Batteriezellen selbst in einem sehr aufwändigen Prozess gefertigt werden. Additive Fertigung und geeignete Materialen hierfür werden als prädestinierte Technologie angesehen, diese Herausforderung bei hoher Wirtschaftlichkeit und Flexibilität zu meistern. Mit Additiver Fertigung könnte die Batteriezelle direkt auf das Substrat aufprozessiert werden, was zu einer drastischen Senkung der Prozesskomplexität, der Kosten und des benötigen Bauraumes führt. Im von der Baden-Württemberg-Stiftung geförderten ADDspice-Projekt soll deshalb mittels additiver Fertigung eine dreidimensionale Batteriezellarchitektur umgesetzt werden, deren Elektroden interdigital auf einer Seite eines Substrates angeordnet sind. Entsprechend kann die Batterie auch direkt auf eine Leiterplatte, Smartcard oder „Lab-on-the-Chip" System aufgebracht werden, so dass sie äußerst raumsparend untergebracht ist und mit wenigen Prozessschritten hergestellt werden kann. Damit soll zukünftig eine neue sehr günstig produzierbare Batteriezellgeneration für verschiedenste Einsatzzwecke geschaffen werden.

- 3D-Bio-Druck-Netzwerk

(Dr. P. Koltay, Institut für Mikrosystemtechnik, IMTEK)

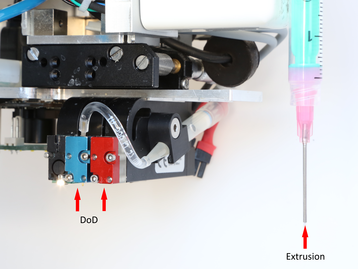

http://www.microtec-suedwest.de/projekte/bmbf-3d-bio-net/3dbionet-projektpartner

IMTEK hat eine Reihe von Mikrodosiertechnologien entwickelt, die speziell für den Druck von Zellen mit sterilem Betrieb durch Einwegkomponenten, hohe Zelllebensfähigkeit und spezielle Funktionalitäten wie Einzelzellendruck oder Drop-on-Demand-Druck von hochdichten Zellsuspensionen und Sphäroiden geeignet sind. Mit diesen einzigartigen und anderen etablierten Technologien wie dem Mikroextrusionsdruck oder der Fused Deposition Modeling (FDM) wird ein 3D-Bioprintverfahren zum Drucken von künstlichen Geweben und Organen entwickelt. Unsere interdisziplinären Projekte reichen von der Grundlagenforschung in Zusammenarbeit mit medizinischen und biologischen Forschungseinrichtungen bis hin zur angewandten Forschung mit kleinen und mittleren Unternehmen. Übergeordnetes Ziel ist die Entwicklung generischer Prozesse, Materialien, Technologien und Arbeitsabläufe, um den 3D-Biendruck flexibler, zuverlässiger und einfacher zu gestalten, Perspektiven für In-vitro-Anwendungen sowie die zukünftige klinische Nutzung zu eröffnen. Daher werden verschiedene Anwendungen untersucht, die vom vaskularisierten Knochengewebeersatz bis hin zu Organ-on-Chip-Systemen reichen. Diese Anwendungen werden durch einen neuen generischen 3D-Bioprinter auf Basis der Mikrodosiertechnologien des IMTEK ermöglicht, der in Zusammenarbeit mit unserem Spin-off-Unternehmen BioFluidix GmbH und anderen Partnern des 3D-Bio-Printing Network entwickelt wurde.

Foto: © Dr. Koltay, IMTEK

- 3D-Druck am G.E.R.N.

(Prof. Dr. Ank. Bernstein, Prof. Dr. Bernd Rolauffs, Department Chirurgie, Klinik für Orthopädie und Unfallchirurgie, „Gewebeersatz, Regeneration & Neogenese“, G.E.R.N.) www.gerninfreiburg.de

Viele Aspekte machen den 3D-Druck für die Medizin und die Life Sciences interessant: das Verfahren erlaubt die Kombination medizinisch interessanter Materialien mit neuen architektonischen Strukturen, die mit anderen Verfahren nicht oder nur mit deutlichem Mehraufwand verwirklicht werden können. Zusätzlich ist das Verfahren modern, schnell, verhältnismäßig kostengünstig und erlaubt es, dass der Benutzer gewünschte Modelle mit professioneller CAD-Software selbst modelliert und umsetzt. Bisher wurde in der Medizin der 3D-Druck z. B. für die Patientenversorgung mit einfachen, gut einsetzbaren Handprothesen mit Greiffunktion und für die Herstellung chirurgischer Instrumente oder intraoperativ anwendbare Anatomie-individualisierte Schablonen eingesetzt.

In der nahen Zukunft könnten Bilddaten wie z. B. CT-Aufnahmen des Skelettsystems oder Daten zur Gewebe-Ultrastruktur genutzt werden, um individualisierte, klinisch testbare 3D-Objekte zu generieren. Diese könnten zu hochspezialisierten, effizienten Implantaten weiterentwickelt werden, welche z. B. den anatomisch maßgeschneiderten Gelenkersatz durch 3D-gedruckte individualisierte Prothesen oder den hochspezialisierten Gewebeersatz mit zell-instruktiven, responsiven Biomaterialien erlauben. Demnach sind 3D-Druckverfahren, welche die additive Fertigung oder das Bioprinting erlauben, in vielen modernen Bereichen der Medizin Gegenstand intensiver Forschung.

Prof. Bernstein am G.E.R.N. der medizinischen Fakultät ist an einem Projekt zu Design und Fertigung von Endoprothesen mittels Electron Beam Melting (EBM) beteiligt. Dieses hat das Ziel, durch eine additiv-generative Fertigung patientenindividuelle Prothesen bzw. Implantate mittels moderner, computergestutzter Routinen und Algorithmen automatisiert zu realisieren, um zum einen individuelle anatomische Gegebenheiten des Patienten bestmöglich berücksichtigen und zum anderen aseptische Lockerungen infolge des postoperativen Knochenumbaus besonders an lasttragenden Implantaten zu verringern. In diesem Kontext sollen auch additiv gefertigte Materialien für den Knochenersatz z. B. auf Basis von CaP Keramiken verwirklicht werden, welche für die Behandlung von Knocheninfekten mit Antibiotika beladen werden können, oder welche eine enzymatische Mineralisation von 3D-gedruckten Kompositen erlauben, um stabile, resorbierbare Scaffolds für den Knochenersatz zu erschaffen.

Prof. Rolauffs im G.E.R.N. der medizinischen Fakultät hat den Lehrstuhl für Gewebeersatzforschung und arbeitet an modernen Implantaten für das muskuloskelettale System. Das Ziel ist die Herstellung von funktionell wertvollen, klinisch brauchbaren und regulatorisch zulassbaren Modellen aus dem Labor für den Patienten. Hier sollen Implantat-Modelle erstellt werden, welche definierte biophysikalische Eigenschaften wie z. B. Steiffigkeit, Oberflächenarchitektur und Transmission biomechanischer Kräfte zu Zell-steuernernden Stimuli integrieren, welche cell fate nach Implantation im Körper des Patienten an die spezielle klinische Situation angepasst kontrollieren. Der 3D-Druck soll auf verschiedenen Skalen eingesetzt werden, um die Grundkörper solcher Implantate herzustellen und Oberflächen und Innenleben zu funktionalisieren.

-

3D-Druck an der Klinik für Plastische und Handchirurgie

(Prof. G. Björn Stark, Prof. Günter Finkenzeller, Klinik für Plastische und Handchirurgie, Universitätsklinikum Freiburg)

https://www.uniklinik-freiburg.de/plastischechirurgie/team.html

https://www.microtec-suedwest.de/projekte/bmbf-3d-bio-net/3dbionet-projektpartner

Die Klinik für Plastische und Handchirurgie arbeitet seit mehr als 25 Jahren auf dem Gebiet der Gewebeersatzforschung (Tissue Engineering). Tissue Engineering repräsentiert einen multidisziplinären Forschungszweig, der sich mit der Kultivierung von funktionellen Geweben zum Ersatz oder zur Unterstützung der Funktion von geschädigtem Gewebe beschäftigt. Das Prinzip des klassischen Tissue Engineerings beruht darauf, dass dem Patienten (z. B. im Rahmen einer Biopsie) Gewebe entnommen, die Zellen hieraus isoliert, ex vivo expandiert und nach Besiedelung einer geeigneten biokompatiblen Matrix (Scaffold), reimplantiert werden. Grundsätzlich führt die ex vivo Besiedelung der biogenen Matrix jedoch zu einer vollkommen zufälligen und in der Regel inhomogenen Verteilung der Zellen innerhalb des Konstrukts, da der Herstellungsprozess keine Kontrolle der spezifischen räumlichen Anordnung der Zellen zulässt. Die Nachahmung der biologischen und funktionellen organisatorischen Komplexität des nativen Gewebes ist daher aktuell die nächste große Herausforderung im Bereich der Gewebeersatzforschung.

Foto: Bioprinter am IMTEK mit 2 Drop on Demand (DoD) Modulen und 1 Extrusionsmodul

Die Entwicklung von Technologien zum Drucken von 3D Geweben, häufig auch als „Bioprinting“ bezeichnet, hat das Potenzial die Forschungsgebiete der Gewebeersatzforschung und der Regenerativen Medizin in diesem Punkt in entscheidender Weise zu bereichern. Der Vorteil des Bioprinting gegenüber dem klassischen Tissue Engineering besteht darin, dass Zellen in exakt definierter und reproduzierbarer räumlicher 3D Konfiguration angeordnet werden können und hierbei die Möglichkeit eröffnet wird die Architektur von Geweben gezielt und mit hoher Auflösung zu reproduzieren. Dies ist in dieser Form beim klassischen Tissue Engineering nicht möglich. Des Weiteren eröffnet sich mit dieser Technologie potenziell die Möglichkeit autologes Ersatzgewebe maßgeschneidert ex vivo herzustellen. Bioprinting kann daher auch prospektiv einen wichtigen Beitrag leisten im Bereich der personalisierten Medizin.

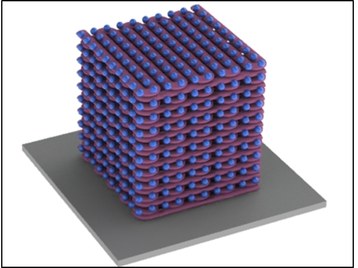

Abb: Printmodell eines artifiziellen Knochenkonstrukts. Würfel mit einer Kantenlänge von 1 cm. MSCs gedruckt in

Fibrinogen-haltigem Hydrogel mittels Extrusion. Thrombin gedruckt mittels DoD zur Vernetzung des Fibrinogens

im Hydrogel.

Mit Partnern aus dem Institut für Mikrosystemtechnik (IMTEK) arbeiten wir an der Weiterentwicklung der Drucktechnologien und insbesondere auch an der Translation in den klinischen Bereich. Ein Hauptziel besteht darin, die Bioprinting Technologie zu nutzen für das Drucken von künstlichen Geweben. Derzeit steht in unserer Arbeitsgruppe primär der 3D-Druck von artifiziellem Knochengewebe im Vordergrund. Parallel hierzu sollen Vaskularisierungsstrategien basierend auf der Bioprinting Technologie entwickelt werden, um so die Blutversorgung von zukünftigen artifiziellen Geweben sicherstellen zu können.

Wir möchten die Erfahrungen aus den laufenden Studien auch dazu nutzen, prospektiv weitere Gewebe wie beispielsweise Knorpel und Hautgewebe mittels 3D-Bioprinting herzustellen.

F3D Publikationen

2017

S.C. Ligon, R. Liska, J. Stampfl, M. Gurr, R. Mülhaupt

Polymers for 3D Printing and Customized Additive Manufacturing

Chemical Reviews 2017, 117, 10212–10290 (free Download)

F3D Media

Innovative Materialsysteme für 3D-Druck – Uni Freiburg

Am Freiburger Materialforschungszentrum (FMF) entwickeln Forscherinnen und Forscher der Arbeitsgruppe von Prof. Dr. Rolf Mülhaupt Materialsysteme für nachhaltigen Leichtbau, Architektur, Energietechnik, Sport und Medizin. Das FMF koordiniert zudem die Freiburger 3D-Druckallianz (F3D) , in der die Bereichen Materialforschung, Mikrosystemtechnik, Biologie, Polymerwissenschaften, Medizin und Informatik in der Additiven Fertigung gebündelt sind. Das F3D-Materialspektrum reicht von Metall und Glas bis hin zu Polymeren, Materialverbunden, biologischen und bio-inspirierten Systemen für 3D-/4D-Druck.

64b6772a2182e1372f765ac0156c37bc

3-D-Drucken - Rolf Mülhaupt

Drucken bedeutet heute weit mehr als nur Buchstaben auf Papier zu bringen. Mit sogenannten 3-D-Druckern lassen sich an Ort und Stelle Dinge fertigen, die zuvor mühsam mit Sägen und Feilen oder durch Spritzguss in der Werkstatt hergestellt werden mussten. Sogar essbare Dinge sind möglich. Pioniere der 3-D-Druck-Technik lehren und forschen am Freiburger Materialforschungszentrum.

4fb2a83a12c829c0ef9f96d89f963305

von Prof. Dr. R. Mülhaupt und Benjamin Stolz

F3D Kontakt

Prof. Dr. Rolf Mülhaupt

Telefon +49 761 203-6273

E-mail: rolfmuelhaupt(at)web.de

Prof. Dr.-Ing. habil. Bastian E. Rapp

Telefon +49 761 203 7351

E-mail: bastian.rapp(at)imtek.de